|

4000156919 |

來源:本站 作者:匿名 發布:2023/1/3 瀏覽次數:720

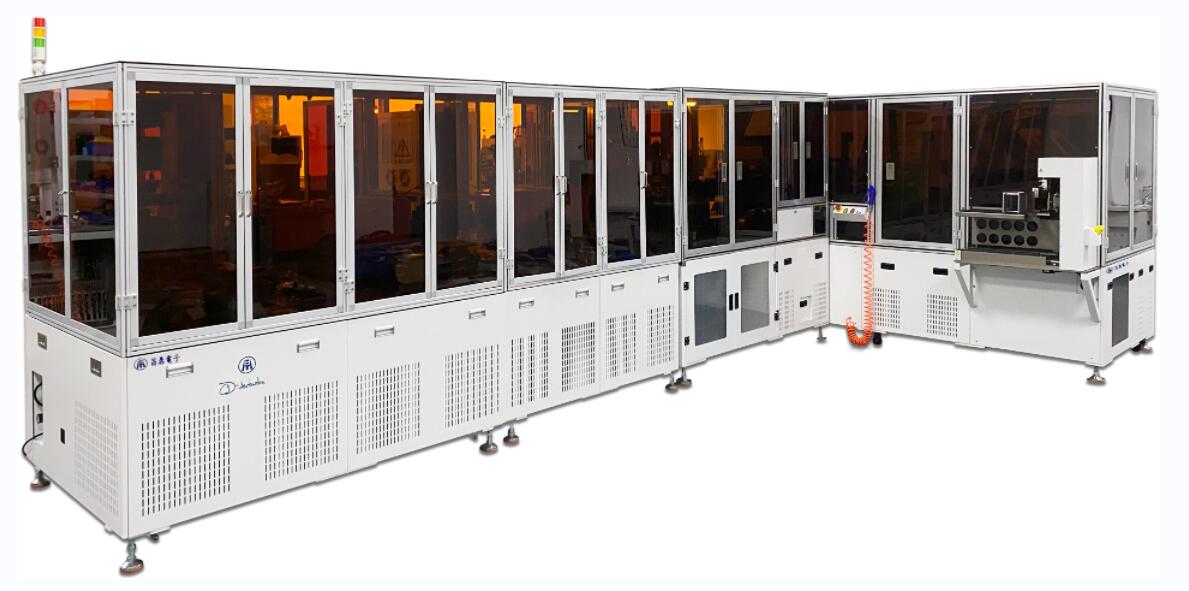

xx電子科技有限公司成立于2020年10月23日, 公司是一家專業研發、生產二三極管的半導體企業。截止到2022年智能設備總投入資金3006.5萬元

現有自動化生產線12條,員工200多人,年產二三極管20億只,年銷售額1億元。

投入生產設備為81臺,其中數控設備67臺,占車間全部設備比重82.7%

設備數字化

所有67臺數字化設備都配有工控機、RS485端口、以太網端口,可連互聯網,可以實現PLC控制。

研發數字化

研發設計工具普及率100%

新產品開發使用CAD、ProE、PDM等軟件,與ERP系統、MES系統、手機端實現無縫對接,實現從研發到生產全數字化、網絡化、可視化管理,部門之間協同辦公效果提升顯著。

軟件應用情況

軟件總體框架圖

下面講解幾個智能化應用的案例。這是我們的12米長的真空鏈式焊接爐,這臺設備的關鍵參數是溫度,我們將溫度參數通過云端傳遞到手機端,方便相關人員實時了解設備運行情況

這是我們通過手機端可以實時查看所有數字化設備運行參數,方便我們管理人員隨時了解車間設備情況

我們每隔10分鐘會采集一次數據,比如這臺12米的真空鏈式焊接爐我們會采集不同位置的溫度,我們還可以在手機端設置溫度的上下限,當溫度接近臨界點時在手機端預警。

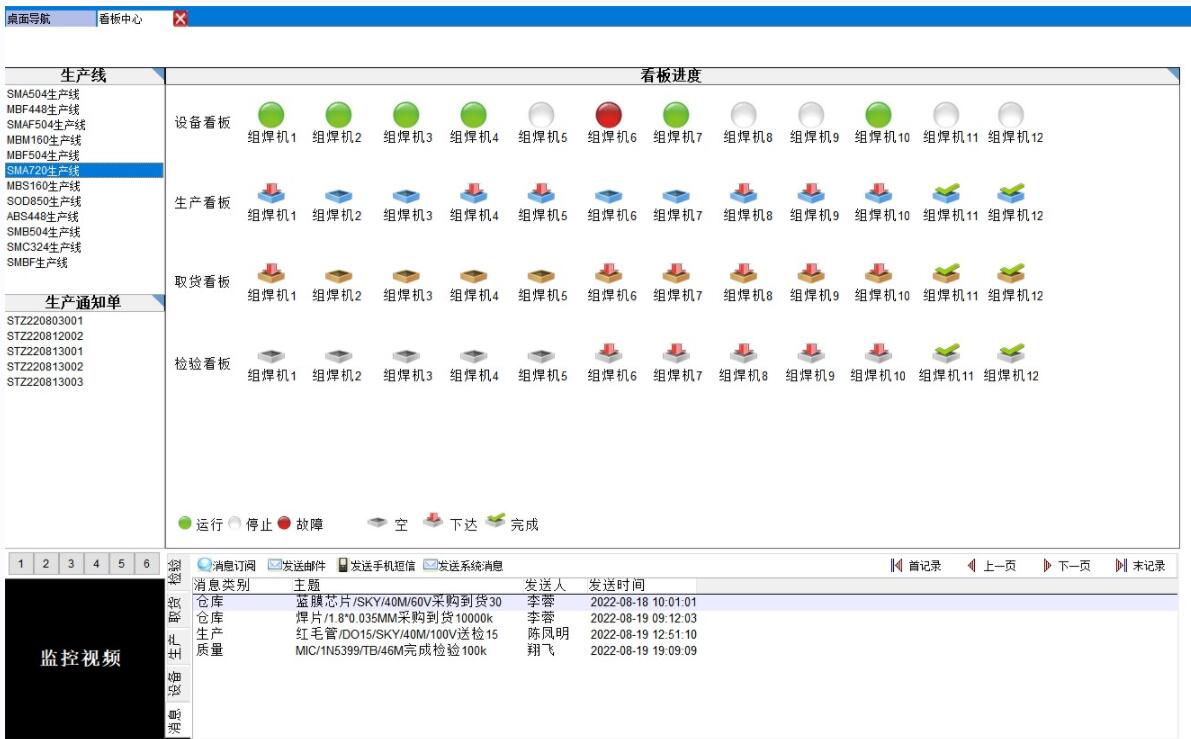

這是我們在PC端的MES系統中看到的設備實時狀況,這個設備看板圖實現了ERP系統、MES系統、監控視頻、手機設備巡檢等多系統多設備的互聯互通,也就是組建屬于我們公司的小型物聯網

第二個案例是設備故障記錄的數據采集,我們車間的生產設備比較多,與傳統的電子行業不同,我們主要是依賴設備進行生產,由于設備自動化程度高,因此設備發生故障會嚴重影響生產進度。

在實施前,設備發生故障往往需要等待幾個小時,等專業人員到現場后才能解決。

實施后專業人員可以馬上在手機端看到故障記錄,根據故障代碼指導現場人員排除故障。

實施后,80%的設備故障都通過遠程指導就解決了,使故障平均停機時間從原來的4小時縮減到30分鐘,下降了80%。

第三個案例是設備巡檢系統。

前面我們是在設備發生故障后的處理,這里使用巡檢系統是為了通過設備巡檢,能提前發現設備的隱患

在實施前,我們巡檢都是用手工記錄的

在實施后,巡檢人員只需掃設備上的二維碼,然后填寫巡檢記錄并提交就可以了。極大方便了管理人員的監督和相關人員查詢巡檢記錄。

使用手機巡檢還能防止漏檢錯檢。

實施后使每月設備故障次數從平均8次/月下降到6次/月,下降25%。

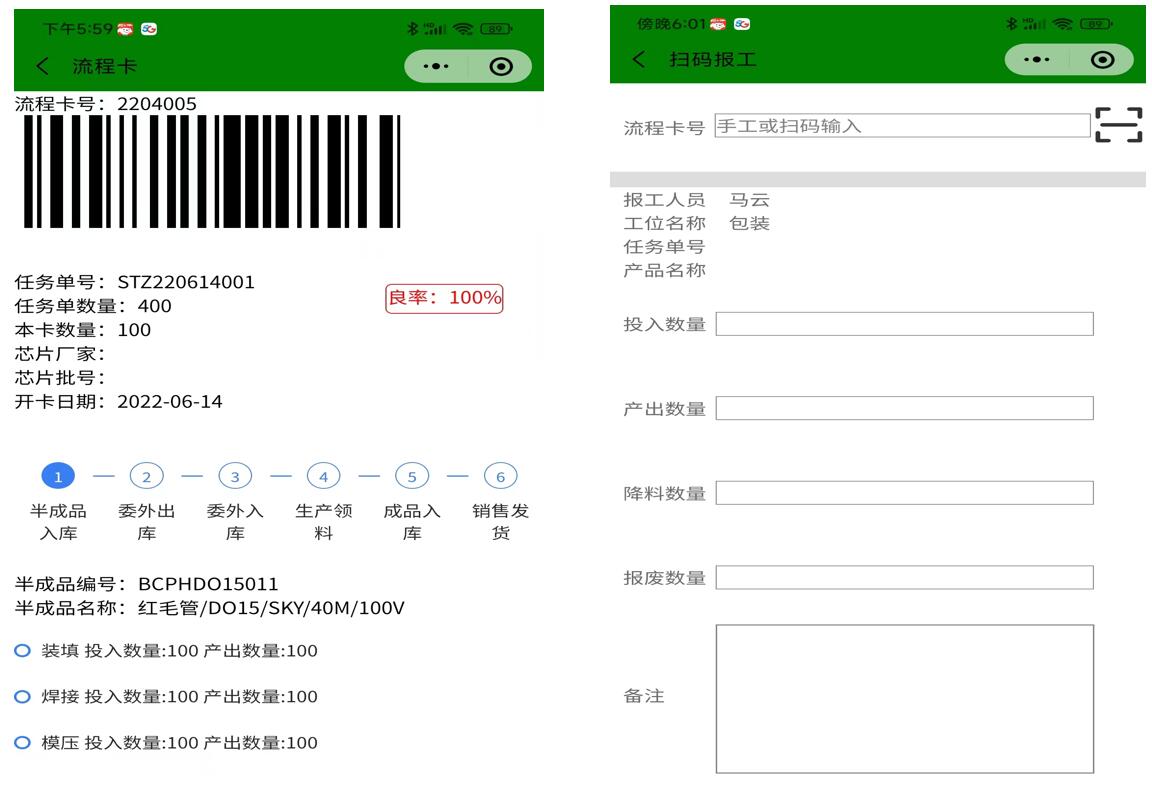

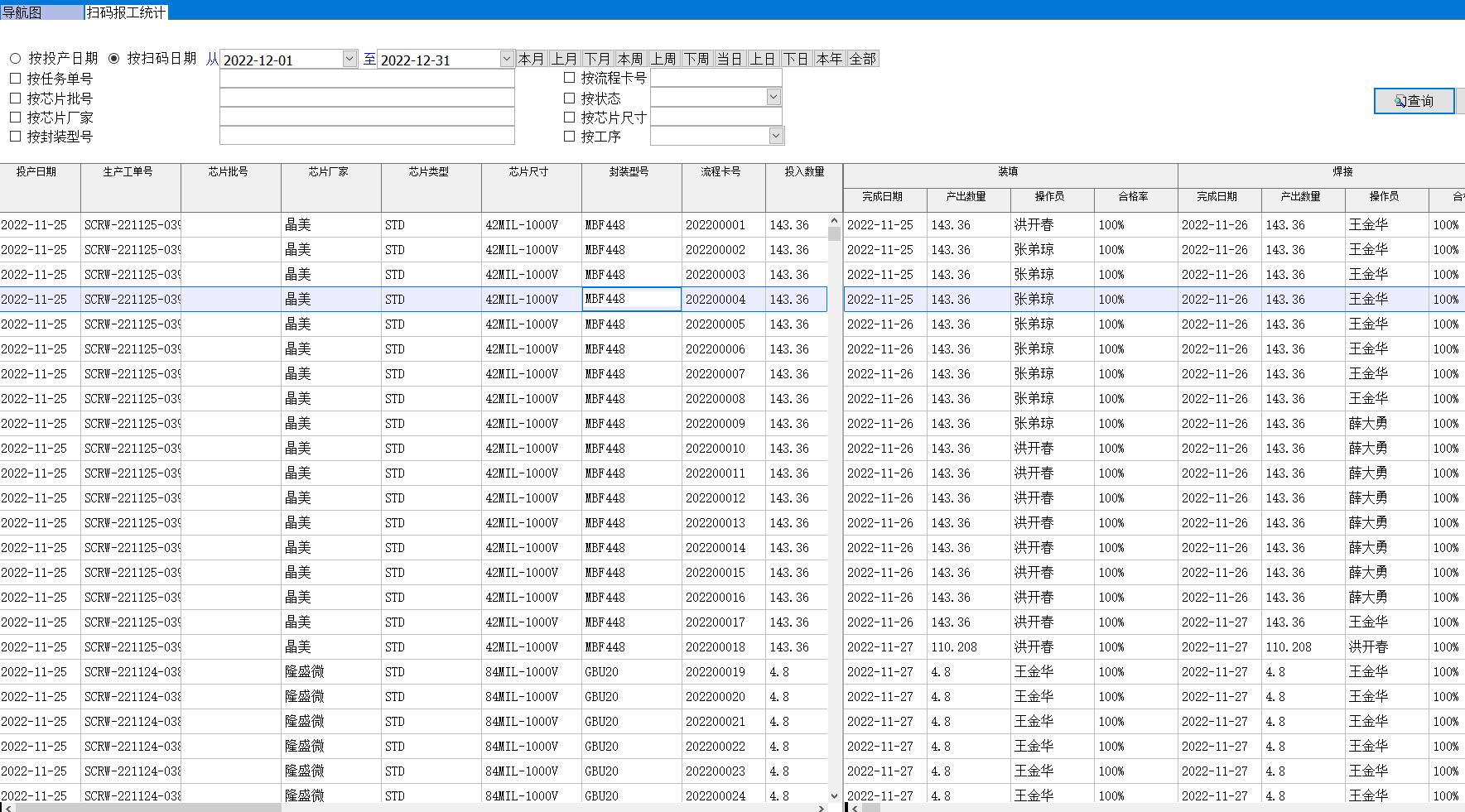

第四個案例是使用手機進行工序掃碼

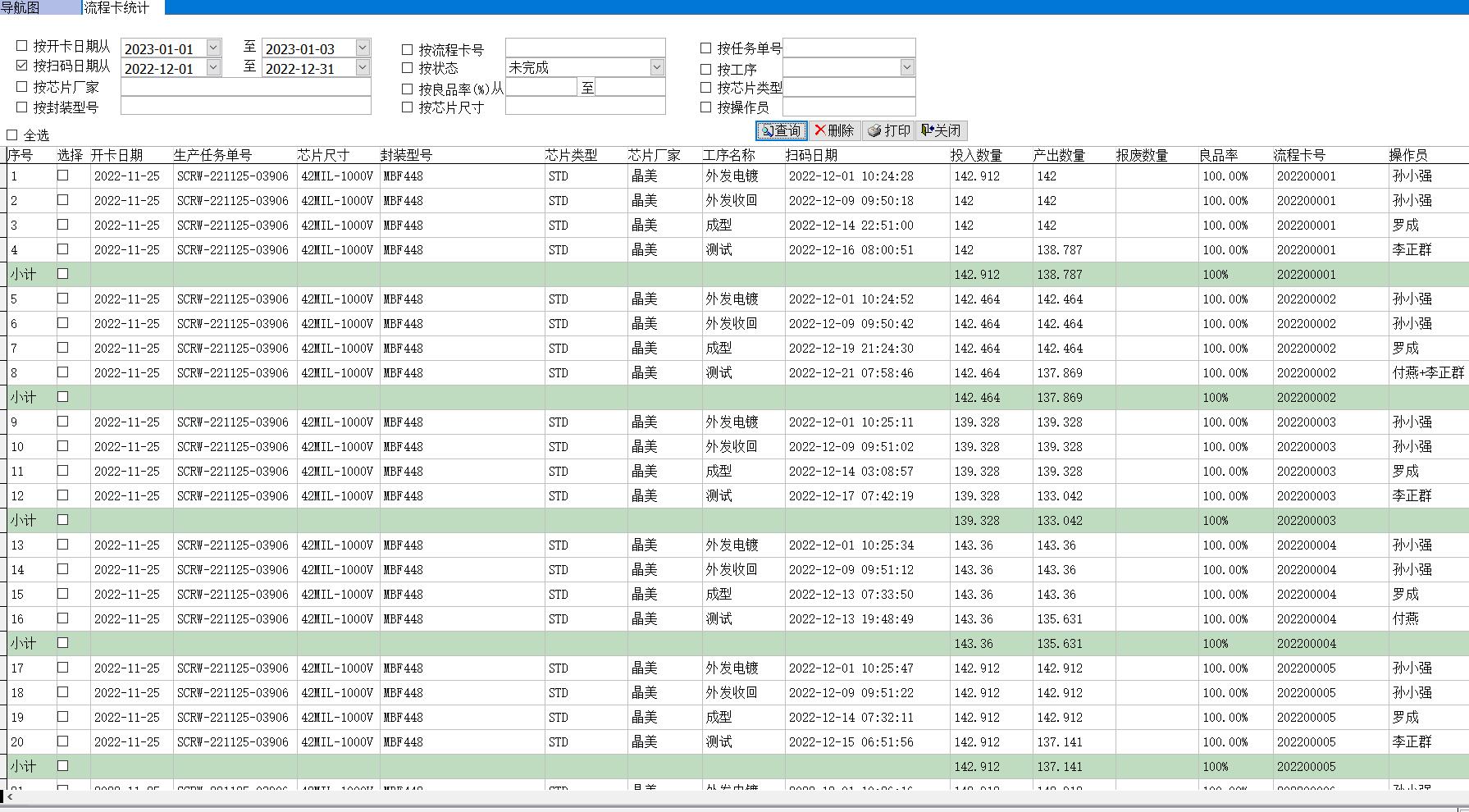

我們的生產流程是,先下達生產任務單,然后開流程卡,每張流程卡都有一維碼,流程卡隨產品一起流動,員工掃流程卡完成每道工序,倉庫掃流程卡完成出入庫

右邊圖是掃流程卡完成工序報工,左邊圖是掃碼后的結果

實施前,員工都是在流程卡上手填記錄,工作效率低而且容易出錯。

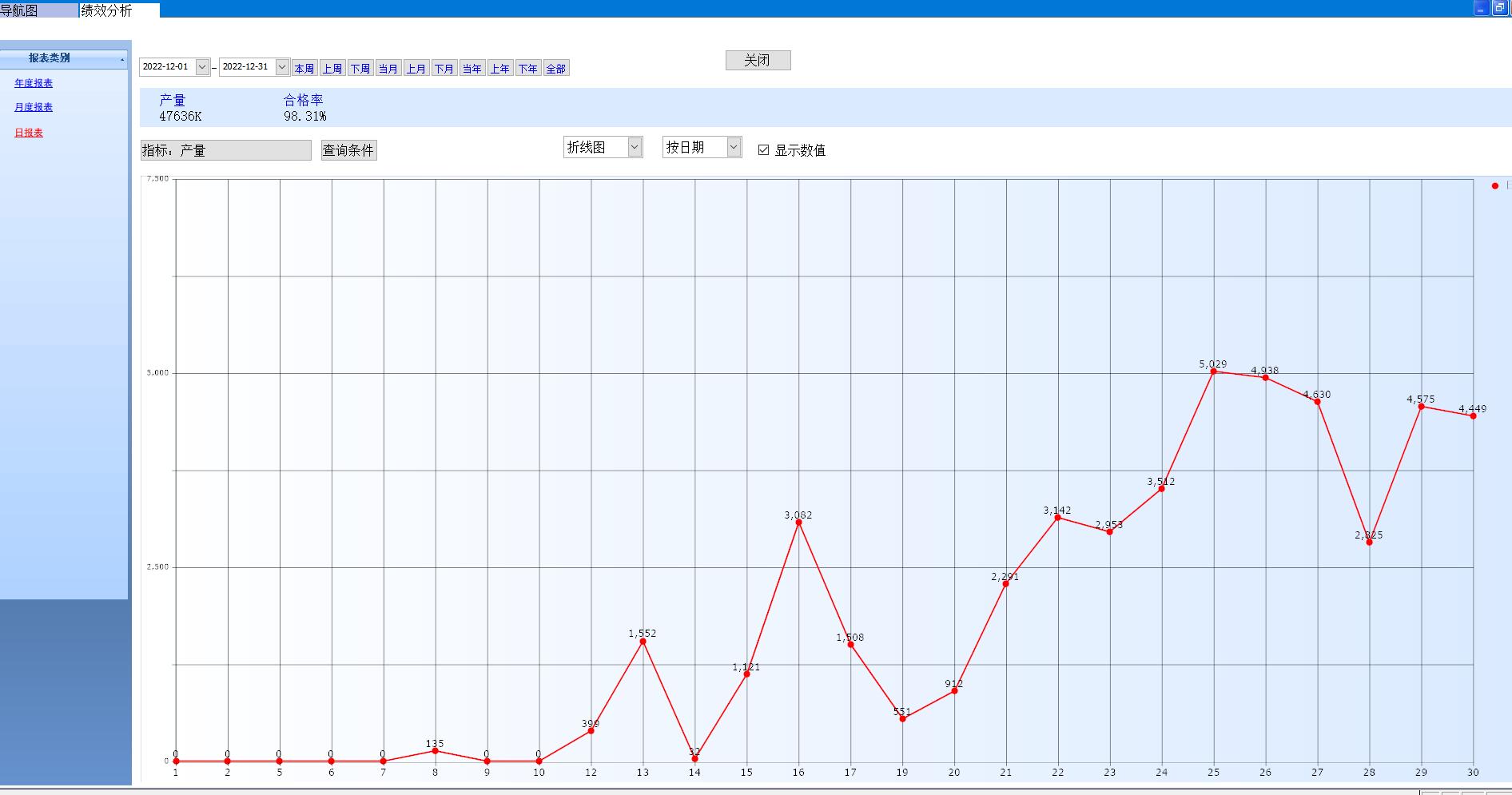

實施后,工作效率大幅提升,尤其是做各種統計

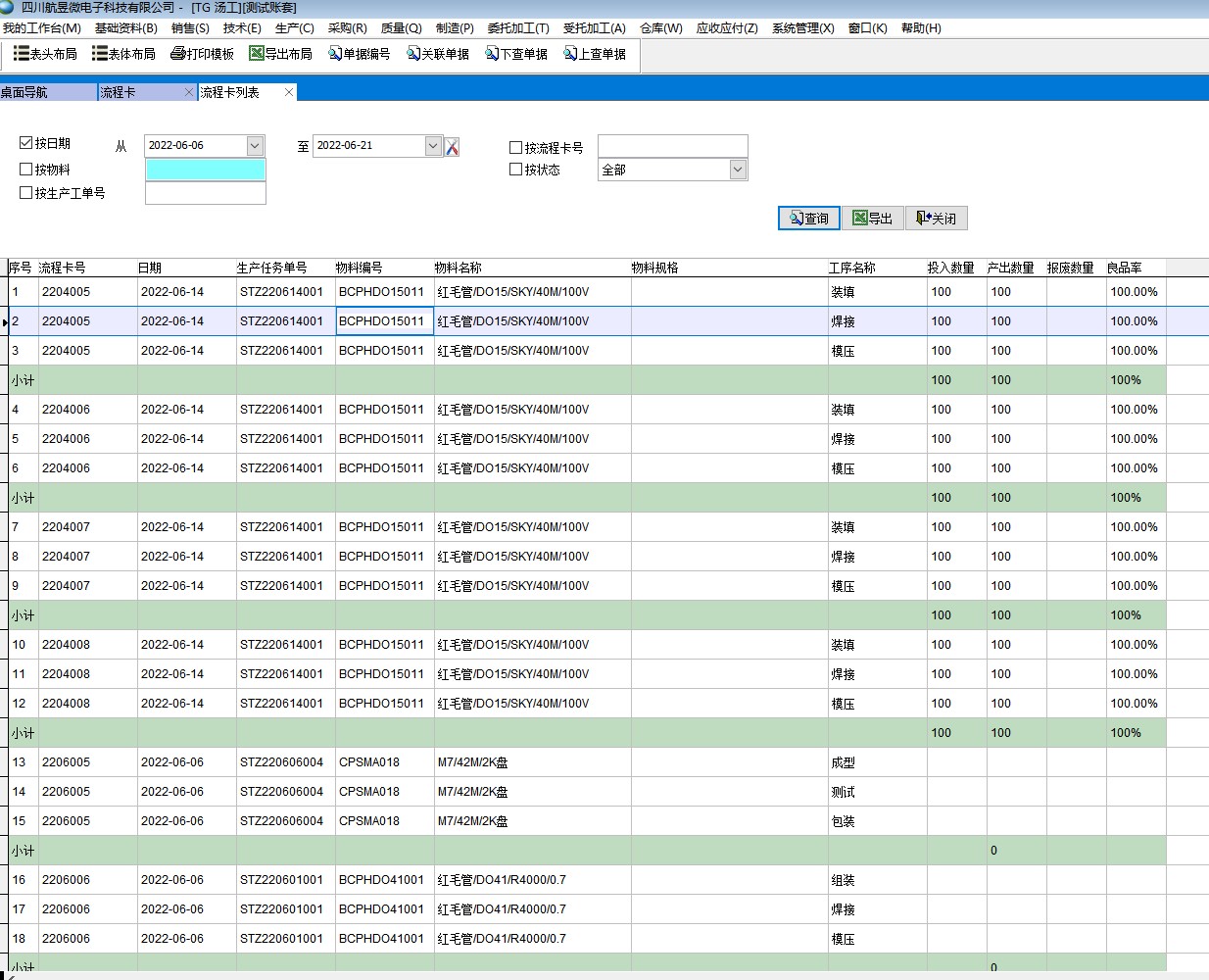

這是在MES系統中顯示的員工掃碼報工的結果

車間現場照片

上一個文章:智能制造應用專題講座一

下一個文章:工業智能傳感器應用前景