|

4000156919 |

來源:本站 作者:匿名 發布:2023/2/27 瀏覽次數:1216

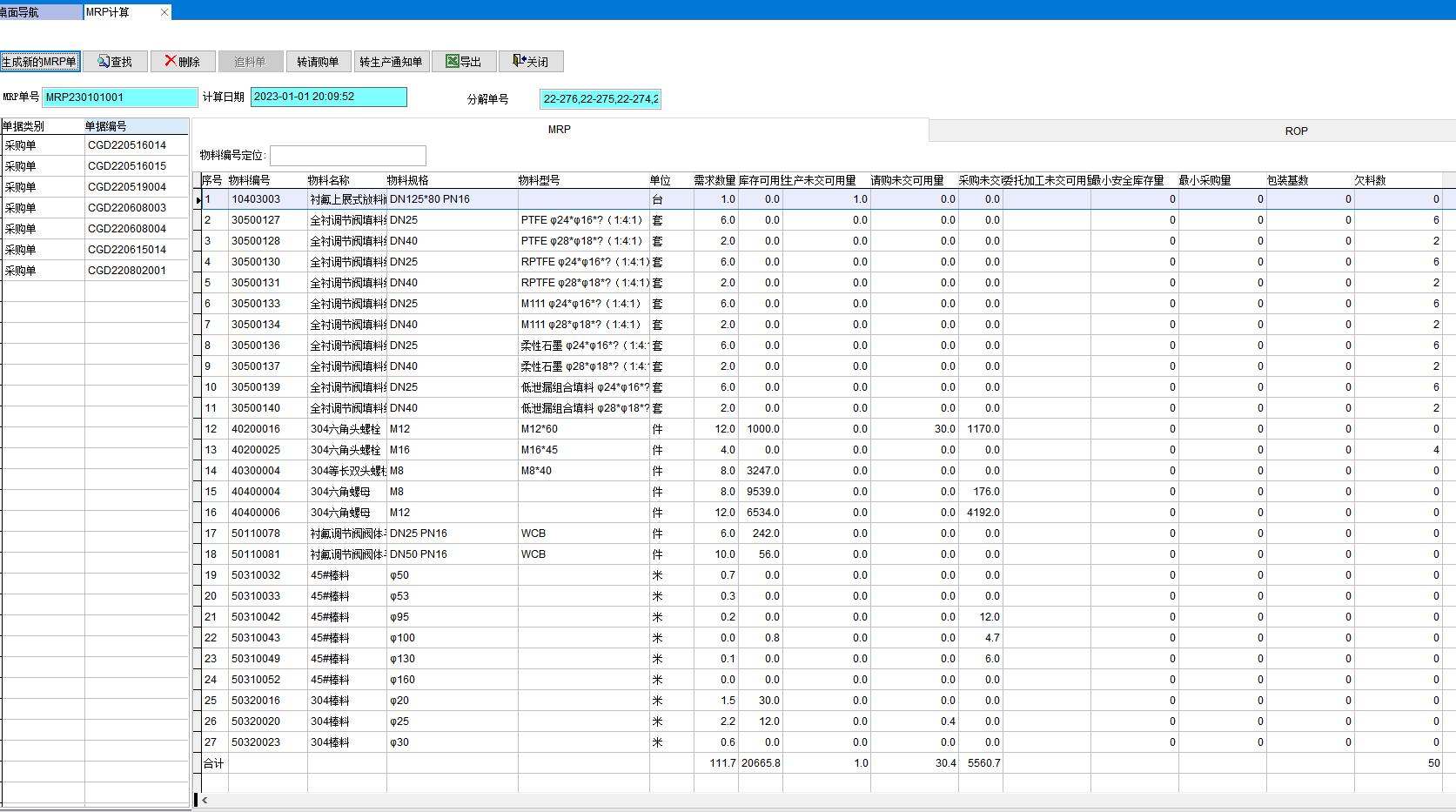

ERP系統中,MRP計算的核心功能是,計算凈需求:

首先,是計算出獨立需求的凈需求

其次,根據獨立需求、依據BOM關系計算出相關需求的凈需求

其三,計算相關需求時,考慮多種多樣的物料約束關系

MRP在計算獨立需求凈需求、相關需求凈需求時,是LOT-LOT(批對批)、BOM關系、前置期的總量平衡。

MRP凈需求計算時的約束條件:

1、訂單BOM和BOM變更追蹤

MRP時,可以追蹤特殊的BOM及BOM的變更。比如,這個訂單的BOM是特殊的(僅此一次)且成品編號不變。這個是訂單BOM的凈需求計算。

MRP時,還可以記錄BOM的變更狀態。由于在定制設備的制造場景,BOM是多次下達且變更頻繁。每次MRP時,可以記錄BOM下多次達(相當于變更)和變更,實現設計過程的追蹤和用料、用量的變化。

2、批量分拆和合并

批量分拆和合并:可以實現裝配段、加工段多個工序段、不同經濟批量的分拆和合并。比如,裝配段分拆、零件段合并。零件段的合并,按照各個工序段的經濟批量合并,并考慮一定的合并周期。

3、最小包裝量/最小起訂量

在外購時,供應商一般會規定一個最小的包裝量和起訂量。不是計算出來的需求一個就是采購一個,可以對需求量進行圓整為最小包裝量、最小起訂量等參數。

4、參數化多級損耗控制

由于BOM是多層級的,半成品在生產過程中因為工藝過程不同,每個工序段的生產損耗會不同,且損耗率是與生產批量大小有關。

可以根據不同的工序段,設置不同的工序損耗率。不同工序段的損耗率,可以累計計算,并根據生產訂單量的大小,自動圓整。比如,生產訂單量1000時,損耗率是千分之五。當生產訂單量3000時,損耗率是千分之三。

5、補庫和優先級

可以根據預先設置的補庫點(ROP)和安全庫存點(S.S.),自動產生生產訂單,而且對生產訂單的優先級進行設置。如,安全庫存點以下的生產,設置優先級最高,而正常補庫點以下、安全庫存點以上的生產任務,優先級正常。在排程時,優先級正常的生產任務,可以見縫插針排程,填空式地均衡產能。

6、齊套計算和替代

MRP時,可以根據生產前置期、采購前置期和訂單需求,計算出生產訂單的齊套日期。而且在齊套計算時,考慮生產訂單所需要的物料替代。物料替代時,可以考慮單料替代、組料替代(建議簡化),也可以考慮全量替代和非全量替代,以提高齊套性。

7、批次和成套

獨立需求與相關需求之間,實現批次-批次的對應計算。即,批次的相關需求與特殊批次的獨立需求對應。

相關需求計算時,可以考慮物料之間的成套關系。如,A供應商使用的A11,必須與A供應商的A12料配套使用。則計算相關需求的平衡時,雖然有B12料存在,但是還是欠料,欠料量是A12的欠料量。

8、交期承諾

在裝配類的制造場景中,MRP還有一個超級功能,實現交期承諾!即,訂單承諾交期=齊套日期+緩沖周期。

更加關鍵的是,MRP進行交期承諾時,還可以進行物料的預分、預占、預留,確保已經承諾的訂單物料不被挪用、搶用,確保承諾交期的達成。

上一個文章:什么是BOM

下一個文章:優化ERP的3個方向